Rodillos corrugadores con calentamiento periférico

Rodillos corrugadores para la fabricación de cartón corrugado

Piezas para máquinas de cartón corrugado

Rodillos calefactados con vapor a través de un sistema de calentamiento periférico, diseñados para máquinas de una sola cara asegurando la formación precisa del cartón corrugado

- Gracias a su diseño multizona, este sistema alcanza la temperatura ideal en apenas cinco minutos, lo que acelera el inicio de la producción

- Su eficiencia energética permite ahorrar más de un 10 % en comparación con los métodos de calentamiento convencionales

- Su estructura reduce el desgaste térmico, prolongando la vida útil hasta en un 20 %

- Está preparado para trabajar a altas velocidades entre 200 y 400 metros por minuto

- Garantiza una formación de ondas uniforme y un desempeño confiable incluso en entornos de alta exigencia

| Tipo de flauta | A | C | CB | B | BE | E | F | G | N | O |

| Perfil de la flauta | UV | UV | UV | UV | UV | UV | UV | UV | UV | UV |

| Número de flautas (flautas/300mm) | 30±2 | 39±3 | 44±2 | 50±2 | 66±3 | 90±10 | 124±10 | 185±12 | 200±15 | 267 (o personalizada) |

| Altura de la flauta | 4.6-4.9 | 3.6-3.9 | 3.0-3.5 | 2.6-2.9 | 1.9-2.1 | 1.1-1.5 | 0.7-0.8 | 0.5-0.65 | 0.4-0.5 | 0.25-0.35 (o personalizada) |

| Relación de corrugación (T.U.R) | 1.51-1.59 | 1.44-1.51 | 1.42-1.49 | 1.36-1.42 | 1.4-1.41 | 1.29-1.39 | 1.22-1.26 | 1.2-1.25 | 1.15 (o personalizada) | 1.14 (o personalizada) |

* Nota: Adaptamos el diseño del perfil de onda según las necesidades específicas de cada cliente, teniendo en cuenta el tipo de aplicación y el gramaje del papel liner y el ondulado. Esto garantiza un rendimiento óptimo en cada proceso de producción.

Los rodillos corrugadores con calentamiento periférico son una evolución tecnológica en la fabricación de cartón corrugado. A diferencia de los modelos tradicionales que utilizan vapor interno, estos rodillos incorporan un sistema de calefacción distribuido estratégicamente en toda su estructura, permitiendo alcanzar la temperatura ideal en apenas cinco minutos.

Este diseño inteligente no solo acelera el proceso de calentamiento, también optimiza el uso de energía, reduciendo su consumo en más de un 10 %. Además, al minimizar la deformación por calor, se logra una mayor estabilidad y un rendimiento más uniforme incluso en condiciones exigentes. Gracias a esta eficiencia térmica, su vida útil se prolonga hasta un 20 % más en comparación con los rodillos convencionales. Ideales para líneas de producción de alta velocidad, estos rodillos son la elección perfecta para fabricantes que buscan reducir tiempos muertos, disminuir costos energéticos y mejorar la calidad del cartón con cada metro producido.

Ofrecen una gran versatilidad y compatibilidad con diferentes tipos de equipos de corrugado de una sola cara. Son la opción ideal tanto para líneas de producción locales como internacionales, ya que se integran fácilmente con máquinas de marcas reconocidas a nivel global como BHS, Fosber, Mitsubishi, BW Papersystems, Marquip, Peters, Isowa, Agnati, Langston, JS, TCY, West River, Hsieh Hsu, K&H, XHL, Fuli y Wanlian, entre otras. Estos rodillos están diseñados para adaptarse a diferentes perfiles de onda y exigencias técnicas, ya sea que se trate de producciones a alta velocidad o que requieran mayor resistencia estructural. Su diseño flexible permite optimizar el rendimiento de diversas configuraciones de maquinaria, asegurando un desempeño confiable en todo tipo de operación.

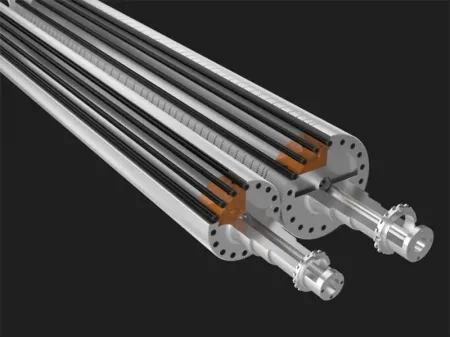

- El rodillo corrugador está formado por un cilindro hueco al que se fijan firmemente ejes sellados en ambos extremos.

- Cada uno de sus ejes incorpora un canal central que se comunica con la cámara interior del rodillo, permitiendo una conexión fluida del sistema de vapor.

- En los extremos del cilindro se distribuyen de manera uniforme varios puertos que alojan tubos internos de vapor.

- Estos tubos están sujetos mediante placas de montaje especialmente diseñadas y firmemente unidas al cuerpo del rodillo. Esta estructura asegura que el vapor se distribuya de forma estable y eficiente a lo largo de todo el rodillo, optimizando el rendimiento térmico y la uniformidad del proceso de corrugado.

- Nuestro rodillo de calentamiento rápido alcanza la temperatura de trabajo ideal en apenas cinco minutos, lo que permite poner en marcha la línea de producción en mucho menos tiempo y aumentar el ritmo de fabricación desde el inicio.

- Gracias a una distribución térmica más uniforme a lo largo de todo su ancho, garantiza un diámetro constante del rodillo y una adhesión más firme entre las capas del cartón.

- Su diseño de vanguardia reduce significativamente la deformación por calor, lo que se traduce en una vida útil hasta un 20 % mayor frente a los rodillos tradicionales.

- Diseñado para líneas de alta velocidad, puede operar sin inconvenientes a velocidades de 150-160 m/min hasta 200-400 m/min sin comprometer la estabilidad superando ampliamente los límites de los modelos convencionales.

- También permite un ahorro energético superior al 10 % al mantener una circulación continua del vapor y reducir la condensación interna, haciendo el proceso más eficiente y sostenible.

- Su respuesta térmica optimizada facilita el ajuste estable de la temperatura y una mejor adaptación a los cambios en los ritmos de producción.

- Al detenerse, evita deformaciones en el cartón conocidas como "efecto banana", protegiendo la calidad del producto final.

- El sistema inteligente de retorno de condensado elimina la necesidad de un sifón, simplifica el mantenimiento y contribuye a una operación más fluida y confiable.

Fabricado con acero de aleación forjado 50CrMoA, suministrado por Zhongyuan Special Steel, uno de los fabricantes más reconocidos de China, este material garantiza un excelente desempeño incluso en las condiciones más exigentes. Su alta resistencia mecánica, excelente durabilidad frente al desgaste y estabilidad ante cambios térmicos lo convierten en la opción ideal para rodillos corrugadores que deben funcionar a altas velocidades y con máxima precisión.

- Acero de aleación forjado 50CrMoA para mayor resistencia y durabilidad

- Espesor del cuerpo del rodillo corrugador ≥ 75 mm

Gracias a la tecnología de pulverización de llama supersónica Praxair JP8000 y al uso de polvo de carburo de tungsteno, logramos un recubrimiento uniforme en nuestros rodillos, con una desviación mínima de espesor inferior a ±0.01 mm y una dureza superficial que puede alcanzar niveles impresionantes de HV1200 a 1500. Este proceso garantiza una protección excepcional frente al desgaste y una durabilidad superior incluso en entornos de alta exigencia.

- Sistema de pulverización térmica Praxair JP8000

- Arenado

- Recubrimiento de carburo de tungsteno

Después de más de una década de investigación y desarrollo, hemos perfeccionado nuestra tecnología de calentamiento periférico con microperforación, la cual ha sido adoptada por reconocidas marcas internacionales en sus líneas de producción de cartón corrugado. Para garantizar un mejor rendimiento, aplicamos un tratamiento térmico de vanguardia que combina nitruración, temple, revenido y un proceso criogénico extremo a -190 °C. Con esto se logra una superficie de gran dureza con un HRC igual o superior a 60 que asegura durabilidad, resistencia al desgaste y un desempeño estable incluso en condiciones de trabajo intensas.

- Tratamiento térmico combinado

- Nitruración

- Temple por inducción de frecuencia media

Nuestros productos se embalan cuidadosamente para garantizar su integridad durante el transporte. Cada unidad se sella al vacío con una capa protectora contra la oxidación y se coloca en cajas de madera reforzada, diseñadas específicamente para soportar impactos y condiciones exigentes de envíos marítimos internacionales de larga distancia. Esta protección asegura que el producto llegue en perfectas condiciones, listo para utilizarse inmediatamente.

Nuestro sistema de control de calidad se basa en un riguroso proceso de 12 etapas que supervisa minuciosamente cada fase de producción, desde la selección de las materias primas hasta la inspección final del producto terminado. Con ello buscamos garantizar que cada pieza cumpla con los más altos estándares de precisión, durabilidad y rendimiento.

El proceso incluye:

Prueba de materia prima → estanqueidad de la soldadura → equilibrado dinámico → dureza, perfil y dimensiones de la onda → prueba de presión → espesor del recubrimiento → inspección final

¿Qué recubrimientos se aplican a los rodillos corrugadores utilizados en la fabricación de cartón?

¿Qué métodos de calentamiento están disponibles?

¿Qué tipo de sistemas de vacío se integran en los rodillos?

¿Qué tipo de tratamientos se aplican a la superficie de los rodillos?

¿Puede diseñar perfiles de flauta personalizados? ¿Qué ventajas ofrecen frente a los modelos tradicionales?

Nuestro equipo de especialistas está listo para brindarle una aseosría personalizada para la selección de maquinaria y componentes ideales, asegurando que su línea de producción funcione con máxima eficiencia y sin contratiempos.